Tutti i segreti sulla lavorazione dei condotti

INDICE

- Condotti spazzolati, allargati, lavorati o lucidati ?

- Perchè bisogna modificare i condotti ? È sempre necessario farlo ?

- In che modo vanno lavorati i condotti ?

- Com'è fatto il condotto perfetto ?

- La finitura delle pareti del condotto

- La guida valvola va lavorata insieme al condotto ?

- Qual è il ruolo della sede ?

- Quanti cavalli posso guadagnare lavorando i condotti ?

Condotti spazzolati, allargati, lavorati o lucidati ?

Quante se ne sono dette e quante se ne diranno ancora? Cerchiamo qui di fare un pò di chiarezza su tutte le dinamiche che riguardano questo argomento e tutto quello che vi gira attorno.

Da sempre la CazzanigaRM si è interessata alla cura delle testate da competizione, iniziando dalle prime FIAT e Alfaromeo fino ad arrivare agli ultimi modelli di vetture presenti ora sul mercato. Dal 1966 ad oggi però le cose sono cambiate parecchio e anche le richieste dei preparatori sono sempre più incessanti e mirate ad ottenere il massimo rendimento volumetrico possibile. E' per questo motivo che l'azienda nel 2011 ha deciso di fare un investimento coraggioso, acquistando come prima rettifica in italia un centro di lavoro 5 assi Rottler P69, il cui compito fosse quello di rilevare un condotto e replicarlo all'infinito, venendo così incontro alle richieste dei preparatori più esigenti. Di conseguenza la lavorazione a mano del condotto, che si basava sulla bravura del preparatore e che costava molto tempo e fatica (a volte infatti serviva anche più di una settimana per fare un lavoro quasi perfetto), ha lasciato spazio alla lavorazione CNC del condotto che, con costi di poco superiori, ha accontentato il preparatore e ha permesso di raggiungere una precisione assoluta unita ad una rapidità e ripetibilità fino ad allora impensabili.

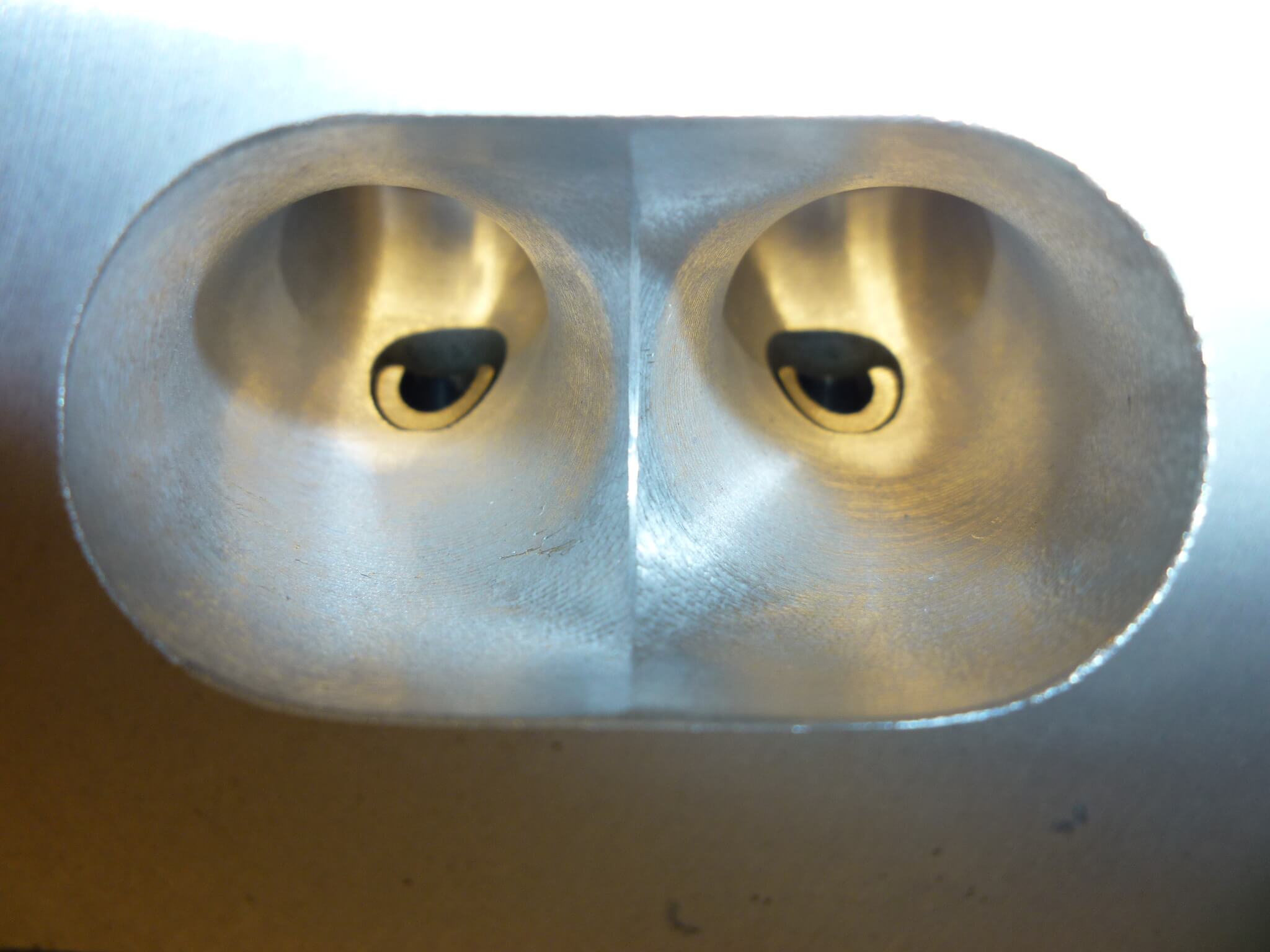

Il procedimento è semplice: una volta costruita l'apposita piastra per fissare la testata, questa viene messa in macchina e viene scelto un condotto campione da rilevare mediante un tastatore elettronico Renishaw. Questa fase si chiama "digitalizzazione" e ci permette di capire come è fatto il condotto. È qui che il preparatore vede e riconosce la sua creazione, oppure semplicemente è da qui che si parte a ragionare su di un condotto standard per arrivare a realizzare un condotto da corsa. Ora che può ammirare il suo condotto in 3D, il preparatore non ha più limiti: può tagliare, sezionare, misurare, accorciare, allungare, insomma è finalmente libero di modificarlo come ritiene opportuno.

Perchè bisogna modificare i condotti ? È sempre necessario farlo ?

Questa è una delle domande più frequenti che ci fanno e siamo lieti di fare un pò di chiarezza in merito. Lavorare i condotti significa migliorare il rendimento volumetrico ovvero migliorare l'efficienza con cui si riempe il cilindro ai valori teorici; sostanzialmente è un lavoro molto delicato, basato su formule, dati e calcoli. E' necessario farlo quando ci si affaccia al mondo delle competizioni perchè un motore stradale non è pensato ed ottimizzato per girare ai regimi di giri richiesti in pista. Qui infatti, il motore viene sfruttato solo in un determinato range che è ben lontano dai parametri di serie e dalle specifiche stradali, per cui senza un condotto adeguato certe prestazioni non si potranno mai raggiungere.

In che modo vanno lavorati i condotti ?

Ci sentiamo sempre di consigliare ai nostri clienti un "primo step" di preparazione, ovvero quello di regolarizzare i condotti. Il procedimento consiste nel rilevarne la forma esistente e migliorarla a video, togliendo gobbe, bave di fusione, spigoli vivi, in modo da aumentare leggermente la portata del condotto senza cambiarne troppo le caratteristiche. Ebbene questa ottimizzazione si sente parecchio! Avere tutti i condotti perfettamente uguali permette infatti al motore di respirare in modo uniforme e avere una carburazione più facile da gestire; ne conseguono miglior accelerazione e una risposta più pronta del motore.

Al contrario, cambiare forma ai condotti, allargarli, stringerli, modificarne raggi e inclinazioni sono tutte operazioni che fanno parte di un secondo pacchetto di preparazione dedicato ai più esperti che chiameremo "secondo step". Qui consigliamo l'appoggio di un bravo preparatore che conosca il motore interessato nella sua completezza, in quanto andare ad operare in certi punti ed oltre certi limiti, significa cambiare caratteristiche di erogazione e regimi di coppia e potenza massima. Se si sbaglia non si torna più indetro.

Sei un preparatore

e sei interessato alla lavorazione condotti?

Com'è fatto il condotto perfetto ?

Torniamo allora a noi ed entriamo nello specifico, cerchiamo di capire il condotto perfetto come è fatto. Ebbene sembra semplice, ma è un argomento molto complesso, perchè ogni motore ha il suo tipo di condotto ed è impossibile pensare di trovarne uno ideale per tutti. Ci sentiamo però in grado di dare qualche piccola dritta e consiglio nato da esperienze sul campo.

Sicuramente un condotto ideale destinato ai 4 tempi aspirati da competizione deve:

- essere il più uniforme e regolare possibile;

- avere una riduzione graduale delle sezioni;

- essere privo di scalini o bave eccessive;

- avere profili arrotondati, per cui niente lame di coltello o pinne troppo assottigliate;

- avere un'unica sezione stretta o venturi del diametro appropriato, posizionata in un punto strategico per ottenere la velocità ottimale del condotto a certi regimi di rotazione e sprigionare così un determinato numero di cavalli.

La finitura delle pareti del condotto

La finitura del condotto è un altro punto chiave molto interessante, se ne sono lette di tutte e di più. Noi ci siamo un pò stancati e siamo passati dalle parole ai fatti, acquistando qualche anno fa un apparecchio fondamentale per tutti coloro che si cimentano nella lavorazione delle testate: un banco di flussaggio. In questo modo, oltre a verificare con precisione il condotto prima e dopo il nostro intervento, fornendo ai nostri clienti più esigenti un grafico dove si vede chiaramente il risultato raggiunto, possiamo notare come la finitura della parete del condotto vada a influenzare la sua portata.

Le nostre lavorazioni e il taglio che forniscono i nostri utensili rendono il condotto liscio e semilucido. Lo strato limite ne trae vantaggio e il flusso rimane attaccato alle pareti del condotto arrivando in camera di scoppio con molta meno turbolenza.

Un condotto lucidato a specchio come si vede nelle preparazioni artigianali è molto appariscente, paga l'occhio dell'osservatore più attento, ma permette al flusso di staccarsi più facilmente dalle pareti del condotto provocando piccole turbolenze che vanno a restringere la sezione e diminuire la portata anziché aumentarla.

Quindi una superfice come quella realizzata dalla nostra Rottler P69, liscia-semilucida, senza residui di fusione, ben regolarizzata, opporrà minor resistenza e garantirà una maggior portata.

Mentre una superficie ruvida o molto ruvida come la superficie a Dimpling? Per chi non lo sapesse la finitura a Dimpling consiste nel praticare sulle pareti del condotto delle piccole fossette in modo da creare una superficie bucherellata tipo pallina da golf. Questa lavorazione molto strana si comporta all'opposto, ovvero crea una fortissima turbolenza riducendo leggermente la portata ma aumentando la velocità nel condotto. Riguardo questo tipo di finitura che possiamo definire innovativo e sperimentale non abbiamo ancora certezze assolute, ma i preparatori che si servono da noi ci hanno dato dei feedback positivi per quello che riguarda la schiena del motore e l'applicazione su motori turbo.

La guida valvola va lavorata insieme al condotto ?

E' chiaro a tutti che il nostro condotto abbia inizio dalla sommità del cornetto di aspirazione e termini alla fine della sede di aspirazione. In questo tragitto incontriamo la guida valvola, che si trova nella zona terminale del condotto.

La guida valvola riveste una funzione fondamentale ovvero quella di tenere in asse la valvola durante il suo esercizio. Ovviamente più si sale col regime di giri, più guida e valvola sono stressate. Nei motori stradali le guide sono tendenzialmente abbastanza lunghe perchè devono garantire affidabilità e permettere alla valvola di durare nel tempo, mantenendo un'adeguata tenuta attraverso la chiusura sulla sede.

Certamente una guida troppo invadente all'interno del condotto può però rovinare o sporcare il flusso. Nelle competizioni si sceglie quasi sempre di lavorarla insieme al condotto, questo perchè il preparatore favorisce la prestazione a scapito della durata, quindi un miglioramento del flusso in cambio di una leggera riduzione della vita della valvola.

Non per questo però è sconsigliato lavorare i condotti! Al contrario si possono scegliere forme e profili che salvano le guida valvola girandoci attorno e smussandole solo superficialmente, oppure si può decidere di lavorare il condotto senza di esse e di sostituirle intere successivamente, insomma ci sforziamo di soddisfare ogni vostra esigenza.

Qual è il ruolo della sede ?

Ora è tempo di parlare della sede di aspirazione, che rappresenta l'ultima parte del condotto e riveste grande interesse.

La sede di un motore 4 tempi equivale all'ultimo centimetro di un travaso 2 tempi; la sua inclinazione, lunghezza e sezione possono stravolgere tutto il tratto di condotto antecedente. Essa ha un'importanza notevole sia per la sua forma geometrica, sia per come si affaccia in camera di scoppio. Qui si entra in un mondo che pochi conoscono, qui si decidono le sorti del flusso aria-benzina prima di arrivare nel cilindro.

Abbiamo parlato di forma geometrica della sede, vediamo di chiarire. Prima di tutto è necessario spiegare che questa lavorazione è quasi obbligatoria quando si preparano i condotti, perchè serve a raccordare il tratto finale di condotto con l'inizio della sede. Su entrambi noi eseguiamo lavorazioni in CNC, ma mentre il condotto è fresato con Rottler P69, la sede viene rettificata con Newen. Il profilo di quest'ultima andrà dunque a sfumare sull'ultimo tratto del condotto, in un connubio di perfetta armonia, senza scalini o giunture tra di essi.

La sua geometria è fondamentale: il suo diametro interno è il frutto di svariati calcoli e il suo profilo incide in maniera importante sulla portata del condotto.

Nel passato le sedi erano lavorate con due o tre segmenti al massimo. Tutto ciò per dare tempo al flusso di espandersi gradualmente fino alla battuta della valvola prossima all'imbocco della camera di scoppio. Questo era necessario per mantenere il più possibile il flusso attaccato alla parete senza causare perdite di carico indesiderate.

Oggi le nostre due Newen lavorano incessantemente e ci permettono di realizzare sedi con estrema precisione e con qualsivoglia forma: possiamo creare profili raggiati fino al 45° o sezionarli con infiniti segmenti, tutto sta alla volontà del preparatore, ai suoi studi e all'obbiettivo da raggiungere.

Quanti cavalli posso guadagnare lavorando i condotti ?

La risposta non esiste o meglio dipende da tantissimi fattori che si intrecciano uno con l'altro. Tendenzialmente possiamo affermare che un importante beneficio, attorno al 5-10% può essere avvertibile già da un'ottimizzazione del condotto come spiegato nello step1, senza andare cioè a variare forma e dimensioni.

Per andare oltre si deve passare allo step2, qui entrano in gioco tantissimi fattori e, se non si è più che esperti, guadagnare tanti cavalli è facile quanto perderli per la strada.

E' superfluo aggiungere altro, speriamo che questa pagina vi abbia chiarito dubbi in merito alla lavorazione dei condotti CNC e vi abbia aiutato a comprendere meglio che fresare i condotti e rettificare le sedi nelle giuste misure e condizioni, sono operazioni essenziali se si vuole aumentare il rendimento volumetrico del motore.

Sei un preparatore

e sei interessato alla lavorazione condotti?